Doppelt geladen und geprüft

Die Kombination von Turbolader und Kompressor hat Vorteile. Was aber tun, wenn die doppelte Luftpumpe Leistung verliert oder der Motor in den Notlauf geht?

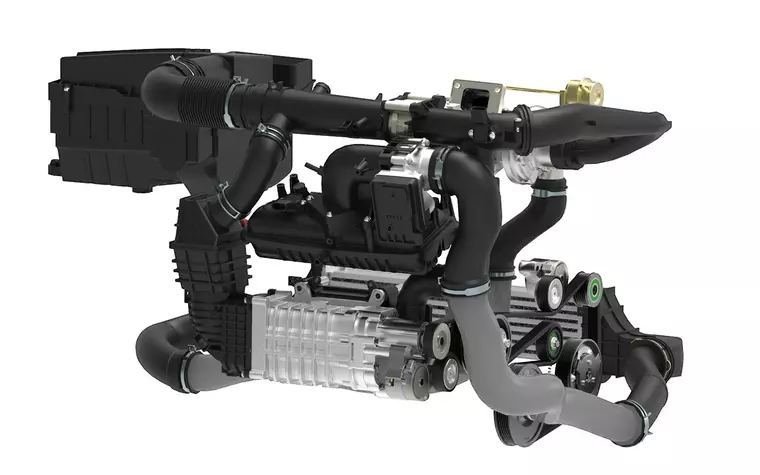

Das Aufladen von Diesel oder Benziner gibt mehr Leistung. Dabei schaufeln Luftpumpen mehr Verbrennungsluft in die Zylinder, als mit einem simplen Saugmotor möglich wäre. Neben dem klassischen Turbolader, der die Energie des Abgasstroms nutzt, existieren seit je her Kompressoren, die sowohl riemengetrieben oder per E-Motor die Frischluft in den Zylinderkopf drücken. Während Turbolader nur wenig Leistung im unteren Drehzahlbereich bringen, schlucken Kompressoren erhebliche Mengen Antriebsenergie - eine Kombination beider Verfahren liegt deshalb auf der Hand. In der Vergangenheit fanden sich solche Aggregate zum Beispiel schon 1985 im Lancia Delta S, ab 1988 im Nissan Micra und seit 2005 bei VAG im 1,4l TFSI-Motor. Wenn solche Systeme störungsfrei funktionieren, hängen die Motoren nicht nur gut am Gas, sondern brauchen auch verhältnismäßig wenig Kraftstoff.

Unabhängig von ihrer Bauart arbeiten solche Systeme meist so, dass der Kompressor „Druck“ im unteren Drehzahlbereich liefert und ab etwa 2.500 U/min vom Turbolader unterstützt wird. Ab einer bestimmten Motordrehzahl liefert der Turbolader den erforderlichen Luftmassenstrom allein. Ob es sich beim Turbo um einen Wastegate- oder VTG-Lader handelt, spielt dabei kaum eine Rolle. Prinzipiell ist es für die Fehlersuche unerlässlich, genau über das verbaute System Bescheid zu wissen - andernfalls stochert man hier im Nebel. Wir zeigen hier die Fehlersuche am Beispiel eines Golf VI mit 1,4l TFSI-Motor, Modelljahr 2009.

Ladeluftsystem auf Dichtigkeit prüfen

Wenn das Ladeluftsystem (also die Strecke hinter dem Lader) undicht ist und Luft verliert, zeigt sich das in aller Regel auch an einem verölten Ladeluftkühler. Grund ist das Kräftegleichgewicht im Inneren des Turboladers: Die Druckverhältnisse auf der kalten und heißen Seite sind so ausgelegt, dass bei einem dichten und intakten System kein axialer Schub auf die Welle des Turboladers wirkt. Ein nur geringfügig undichtes System bringt dieses Verhältnis aus dem Gleichgewicht - durch die axiale Abdichtung der Turbinenwelle wandert Öl in den Ladeluftkühler. Bereits sehr kleine Leckluftmengen stören das beschriebene Gleichgewicht - das System muss also zu 100% dicht sein. Um die Dichtheit zu prüfen, existieren Prüfgeräte, die aus Stopfen und einer kleinen Handpumpe bestehen. Mit ihrer Hilfe werden Schläuche und Ladeluftkühler auf 0,5 bar(Ü) aufgepumpt - bereits kleine Leckagen lassen sich jetzt hören oder mit Lecksuchspray lokalisieren.

Unterdruckdose des Turboladers prüfen

Die Unterdruckdose bewegt entweder das Wastegate oder die Einlauf-Schaufeln des Laders. Sie muss sich über ihren gesamten Stellweg ruckfrei bewegen. Um das zu testen, kommt die Hand-Vakuumpumpe zum Einsatz. Nach einer Kontrolle, ob das Gestänge der Unterdruckdose korrekt sitzt, steckt man den Schlauch der Vakuumpumpe auf den Anschluss der Dose auf und erzeugt langsam und in Schritten von 100 mbar Unterdruck. Dabei muss sich das Gestänge ruckfrei bewegen. Steht der Druck ohne Verlust bei 700 mbar (und voll ausgelenktem Gestänge), so ist die Dose ok. Verstellte Gestänge und zerstörter Siegellack weisen auf vorangegangene „Einstellversuche“ hin - im Zweifel sollte man die Dose hier gegen eine korrekt justierte Dose austauschen.

Magnetventil der Ladedruckregelung prüfen

Das Magnetventil der Ladedruckregelung ist für die Unterdruckversorgung der genannten Unterdruckdose zu ständig. Kein Strom an dieser Stelle - Ventil geschlossen, kein Unterdruck. Das Ventil lässt sich sowohl bei laufendem Motor als auch statisch prüfen. Bei laufendem Motor zeigt der Istwert „Magnetventil Ladedruckregelung“ die prozentuale Ansteuerung an. Hier bedeutet 0 Prozent „Ventil vollständig geschlossen“ und 100 Prozent „Ventil vollständig geöffnet“. Die Spannungsversorgung des Ventils am abgezogenen Stecker zwischen Klemme 1 und Masse sollte einen Wert zwischen 11 und 14 Volt ergeben. Die Magnetspule des Ventils (zwischen Klemme 1 und 2) sollte einen Widerstand im Bereich zwischen 25 und 35 Ohm besitzen.

Turbolader-Umluftmagnetventil prüfen

Das Umluftmagnetventil öffnet auf der Luftseite des Turbos einen Umgehungskanal zwischen verdichteter Luft und der Saugseite, damit die Turbine im Schubbetrieb nicht zu stark abgebremst wird. Ob das Ventil noch korrekt funktioniert, zeigt ein Stellgliedtest mit dem Tester. Auch die Prüfung der Spannungsversorgung und des Widerstands ist möglich - ebenso wie eine Kontrolle des Ansteuersignals. Dazu die Klemme 2 gegen Masse bei aufgestecktem Stecker mit einem Oszilloskop sichtbar machen. Das Ventil dann mit einem Stellgliedtest ansteuern.

Kompressor-Regelklappe

Die Regelklappe ist quasi der Bypass zum Kompressor und lässt sich mit einem Stellgliedtest getaktet ansteuern. Sie besteht aus einem Stellmotor und einem Positionssensor, die sich auch unabhängig voneinander prüfen lassen. Der Stellmotor lässt sich bei abgezogenem Stecker über seinen Innenwiderstand kontrollieren: Hier sollte der Widerstand zwischen Klemme 4 und 5 bei 20° C zwischen 1 und 15 Ohm betragen. Der Positionssensor sollte zwischen Klemme 1 und 3 einen Widerstand von 22 und 25 Kiloohm haben; seine Spannungsversorgung liegt kabelbaumseitig ebenfalls auf Klemme 1 und 3 und sollte zwischen 4,5 und 5 Volt betragen. Ein korrektes Oszilloskop-Bild zeigt der Screenshot. Die ausgebaute Regelklappen-Einheit darf nicht verschmutzt, beschädigt oder verkokt sein.

Magnetkupplung des Kompressors prüfen

Der Kompressor wird über eine elektrische Kupplung zwischen der Riemenscheibe für die Kühlmittelpumpe und der Riemenscheibe für den Kompressor angetrieben. Die Riemenscheibe für den Kompressor läuft mit, sobald die Magnetspule anzieht. Das lässt sich nur schwer beobachten, so dass ein Stellgliedtest hier Klarheit schafft. Alternativ kann man auch hier die Spannungsversorgung und den Widerstand der Magnetspule prüfen. Das ist gut an der Steckverbindung X19.1 unter dem Luftfilter möglich: Zwischen Klemme 2 und Masse sollten 11 und 14 Volt anliegen. Die Spule der Magnetkupplung sollte zwischen Klemme 2 und 13 einen Widerstand zwischen 4 und 5 Ohm (bei 20 °C) haben. Die Ansteuerung selbst wird zwischen Klemme 13 und Plus gemessen - sie sollte im Leerlauf zwischen 0 und 0,2 Volt liegen.

Passend zu diesem Artikel

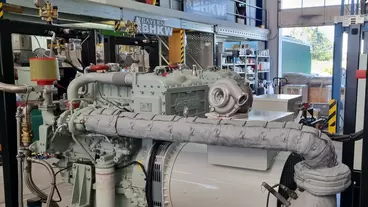

Die Rheinländer liefern seit kurzem auch Turbolader für Blockheizkraftwerke. Gut für die Akquise: Alanko stellt sich auf die Anforderungen ein – auch jenseits der Nfz-Kundschaft.

Der dänische Wiederaufbereiter baut sein Turbolader-Sortiment weiter aus: Von Juni bis September kamen 28 neue Teilenummern für insgesamt 1.226 Fahrzeuganwendungen in Europa hinzu.

Elektroautobatterien altern durch das Aufladen. Dieser Effekt könnte stark abgeschwächt werden, wenn der Ladestrom richtig gepulst wird, hoffen Forscher.