Aufgespritzt und ausgespindelt

Das Planfräsen von Blöcken und Köpfen ist gang und gäbe. Doch fräsen kann man nur, wenn noch genügend Material vorhanden ist. Fehlendes Material aufzufüllen ist schwierig, aber nicht unmöglich.

Wie bei Pkw-Motoren sind bei den größeren Brüdern aus dem Nfz- oder Stationärbereich Kavitationsschäden keine Seltenheit. Der Lochfraß auf Grund von Dampfblasen betrifft zwar meist die Laufbüchsen, macht bei hohen Standzeiten aber auch vor Motorblöcken nicht halt. Sind die Schäden bereits im fortgeschrittenen Stadium, wird eine Reparatur mit herkömmlichen Methoden schnell unwirtschaftlich – oder sogar unmöglich. Mittels Kaltgasspritzen lassen sich solche Schäden jedoch wieder reparieren. Wir haben dem Instandsetzungsexperten Bücker & Essing, Mitglied in der Gütegemeinschaft der Motoreninstandsetzungsbetriebe (GMI), dabei über die Schulter geschaut.

Der Begriff der Kavitation leitet sich vom lateinischen cavitare – „aushöhlen“ ab. Gemeint ist die Bildung und Auflösung von dampfgefüllten Hohlräumen (Dampfblasen) in Flüssigkeiten – hier in der Kühlflüssigkeit. Wenn die mikroskopisch kleinen Dampfblasen implodieren entstehen kleinste Druckwellen, die über kurz oder lang auch den besten Guss in die Knie zwingen. Aus der vormals glatten Oberfläche platzen kleinste Teile heraus, die so geschwächte Stelle verstärkt den Effekt. So entstehen unter der Oberfläche regelrechte Höhlen, die Dicht- und Funktionsflächen unbrauchbar machen.

Wodurch wird Kavitation verursacht?

Die Gründe für Kavitation sind vielfältig, oftmals spielen einige Effekte bei einem Motor mit fortgeschrittener Lebensdauer zusammen.

Vibrationen in der Laufbuchse: Mit zunehmendem Kolbenverschleiß – ober bei der Wiederverwendung gebrauchter Kolben, die bereits leicht untermaßig sind, entstehen beim Hinauf- und Herabgleiten in der Zylinderbuchse Schwingungen. Da die Buchse oben und unten im Sitz geführt sind, schwingen sich die Buchsen im Bereich des Kühlwassermantels auf. An der sich im Kühlwasser befindlichen Außenseite bilden sich so kleinste Dampfblasen und sorgen für Fraßspuren in den Laufbuchsen. Aber auch die oberen und unteren Sitzflächen sind nicht vor Kavitation gefeit – gerade wenn in einem (mehrfach) gebrauchten Block neue Laufbuchsen eingesetzt werden und die Sitze nicht mehr hundertprozentig in Ordnung sind, können sich auch dort die zerstörerischen Dampfblasen bilden.

Häufig auch Kühlmittelkanäle betroffen

Diese Art der Kavitation ist besonders teuer in der Reparatur: Lassen sich die Laufbuchsen noch vergleichsweise einfach tauschen, bedeutet ein verfressener Block meist einen wirtschaftlichen Totalschaden. Häufig sind auch die Kühlmittelkanäle im Bereich der Kopfdichtung betroffen, wenn sich die Dichtung gesetzt hat und Kühlwasser zwischen Block und Rumpf eindringen kann – auch wenn es nur minimalste Mengen sind.

Weitere Gründe für Kavitation liegen im Kühlsystem selbst: Unzureichender Kühlmittelanteil im Kühlwasser, nicht genügend Druck durch defekte Ausgleichsbehälterdeckel und zu geringe Temperatur durch defekte Thermostate lassen die Kavitationsneigung steigen. Daher gilt es, im Falle einer solchen Reparatur, auch stets die umliegenden Komponenten eingängig zu untersuchen, um teure Folgeausfälle zu vermeiden.

Im günstigsten Fall betrifft die Kavitation auf Grund einer defekten Zylinderkopfdichtung nur den Bereich der Planfläche für den Zylinder. Der Block würde dann zum Planen gebracht, entsprechend in der Kopfhöhe um wenige Zehntel erleichtert, betreffende Teile wie Zylinderkopfdichtung, Kolben und Ventile dem Untermaß angepasst. Doch was, wenn die Schäden zu tief gehen, so dass kein käufliches Untermaß seitens des Motorenherstellers mehr greift? Eine Individualfertigung oder Nachbearbeitung der Teile ist für Serienmotoren zumeist wirtschaftlich nicht darstellbar.

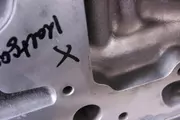

Durch die Neigung der Dampfblasen zur Höhlenbildung wird das volle Ausmaß des Schadens erst auf der Fräse sichtbar. Was sich zunächst scheinbar mit zwei Zehnteln Untermaß beseitigen ließ, ist bei tiefgreifenden Kavitationsschäden schnell doppelt so tief und damit am Ende der Nachbearbeitungsgrenzen.

Fehlendes Material aufbringen – aber wie?

Wenn Material fehlt, muss eben neues Material her – klingt logisch, oder? Fehlendes Material kommt bei solchen Operationen aus (Nickel-)Elektroden für das MMA-Schweißen oder wird mittels Flammspritzen in flüssiger Form auf den Block aufgeschmolzen. Im Gegensatz zu einem Frostschaden sind hier jedoch die empfindlichsten Stellen des gegossenen Werkstücks betroffen. Hier viel Hitze einzubringen bedeutet jede Menge Verzug. Für eine saubere Reparatur müsste entweder der gesamte Block vorgeheizt und anschließend spannungsarm geglüht oder sämtliche Funktionsflächen geprüft und nachgearbeitet werden. Nicht selten ist ein Motorblock nach einem Flammspritzversuch krumm wie die sprichwörtliche Banane und nur noch mit Übermaßdichtungen, überzogenen Drehmomenten und viel Dichtmittel wieder „dicht“ zu bekommen.

Bei Bücker & Essing setzt man daher auf die kalte Alternative zum Flammspritzen: das Kaltgasspritzen. Hier wird ein Metallpulver – dessen Beschaffenheit von dem zu reparierenden Material abhängt – mittels einer Venturidüse und viel Druckluft auf beinahe Schallgeschwindigkeit beschleunigt und auf das zu reparierende Bauteil „geschossen“. Beim Aufprall gräbt sich das Pulver in das Grundmaterial ein und verkeilt sich in dessen Gefügestruktur. Der entscheidende Vorteil dieses Verfahrens: Das Pulver wird lediglich auf 200 Grad vorgewärmt, bevor es mittels des „Teilchenbeschleunigers“ auf den Gussblock geschossen wird. Durch die Luft und die geringe Masse des Materials erwärmt sich das Bauteil auf nicht mehr als 40 bis 50 Grad – also gut handwarm – und verursacht daher bei richtiger Anwendung keinen nennenswerten Verzug. Für den hier gezeigten Reihensechszylinder dauert das Aufspritzen etwa eine Stunde. Muss auch die Planfläche des Steuerdeckels nachgearbeitet werden, benötigt man gut eine halbe Stunde länger.

Was kann bearbeitet werden?

Grundsätzlich können alle Flächen aufgespritzt werden, die sich mittels der Düse noch erreichen lassen. Neben den Planflächen sind dies vornehmlich auch Kühlmittelkanäle. Aber auch grundsätzlich zu tief bearbeitete Flächen – durch zu hohe Zustellung beim Fräsen – können so wieder auf „Normalmaß“ gebracht werden.

Aufgespritzt – und nun?

Das aufgespritzte Material ist beinahe unzertrennlich mit seinem Träger verbunden. Bei Bücker & Essing hat man es in eigenen Tests selbst mit Hammer und Meißel nicht geschafft, die Verbindung wieder aufzubrechen. Die Optik unterscheidet sich leicht je nach verwendetem Material, zumeist ist die Oberfläche leicht stumpf und rauh wie nach dem Sandstrahlen. Ist wieder genügend Material aufgetragen, kann das Bauteil, in unserem Fall der Motorblock, wie gewohnt in die mechanische Bearbeitung übergehen. Der Block wird wieder plangefräst und auf Maß gebracht. Das aufgespritzte Pulver für Grauguss erreicht nach dem Kaltgasspritzen eine Rockwell-Härte von etwa 55 HRC. So lässt sich der Block mittels guter Wendeschneidplatten noch gerade gut bearbeiten, für HSS-Werkzeuge ist dies meist zu hart.

Was ist für die Anwendung notwendig?

Neben dem Kaltgasspritzgerät – hier vom Marktführer Dycomet – braucht es vor allem eine ausreichende Abluftanlage, die den von der Berufsgenossenschaft geforderten Anforderungen für Explosionsschutz entspricht. So eine Anlage ist nicht günstig, aber für Mitarbeiter und Unternehmen eine unumgängliche Investition. Ralf Wöllert, Geschäftsführer von Bücker & Essing mit Sitz in Lingen über die Kaltgastechnik: „Wir sind stolz, unseren Kunden mit Hilfe dieser Technik eine weitere wirtschaftliche Reparaturmöglichkeit für Motorblöcke und Bauteile anbieten zu können, die vorher als unrettbar galten. Das zeigt unsere Stärke und Kompetenz auf dem Gebiet der Motoreninstandsetzung und wird bereits von vielen Kunden dankend angenommen“.

Folgende Artikel könnten Sie auch interessieren:

Weitere Informationen: www.gmi-ev.de

Im konkreten Fall: waren wir bei der Firma Bücker & Essing GmbH in Lingen/Ems, Niedersachsen, zu Besuch. Sie erreichen das Unternehmen unter 0591/7105-0 oder per Mail an: info@buecker-essing.de.

Passend zu diesem Artikel

40 Prozent der Arbeitsunfälle betreffen laut Deutsche Gesetzliche Unfallversicherung Verletzungen an Händen und Handgelenken. Hinzu kommen viele kleine Unfälle, die nicht gemeldet werden. Um Unfälle zu verhindern, braucht es einen effektiven Handschutz.

Das SUV benötigt entweder einen neuen vorderen Stoßfänger oder neue Befestigungselemente. In Deutschland gilt das für rund 1.100 Exemplare, weltweit sind es deutlich mehr.

Mit einer Änderung der Bundesimmissionsschutzverordnung dürfen ab Ende April neue synthetische Kraftstoffe hierzulande verkauft werden. Alles Wichtige finden Sie hier!