MAN D20 – Sorgenkind Ölpumpe

Die MAN-Motoren der D20- und D26- Baureihe sind von einem konstruktiven Problem an der Ölpumpe betroffen – es drohen teure Motorschäden. Instandsetzer und Zulieferer lösen das Problem mit kreativen Lösungen.

Der D20 und sein größerer Bruder, der D26, sind aus unserer Verkehrswelt nicht wegzudenken: Vom Stadtbus über den Baustellen-Lkw bis zum schweren Fernlastbrummi – überall laufen die Motoren aus Nürnberg. Ertönt jedoch während der Fahrt die Öldruck-Warnung, dauert es meist nicht mehr lange bis zum kapitalen Motorschaden – dessen Ursache eigentlich bekannt ist.

Gesintertes Sorgenkind

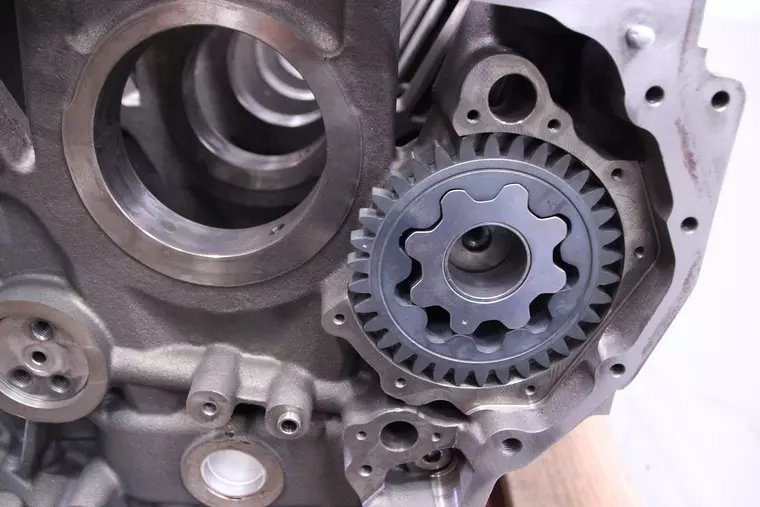

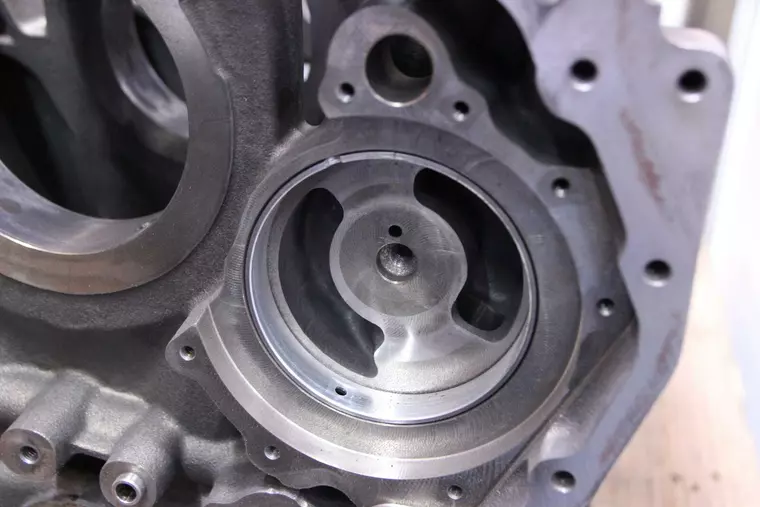

Mit dem D20/D26 ging man bei MAN neue Wege, was den Antrieb und Aufbau der Ölpumpe anging: Statt einer herkömmlichen Zahnradpumpe, die meist über eine Steuerkette oder die Stirnräder angetrieben wird, entschied man sich für eine Innenradpumpe, auch Rotor- oder Eatonpumpe genannt, die direkt vom Stirnrad der Kurbelwelle angetrieben wird. Gleichzeitig wurde auf ein eigenes Pumpengehäuse verzichtet und die Pumpe direkt in den Motorblock integriert – es gibt nunmehr lediglich einen Stirndeckel, der die Ölpumpe verschließt. Diese Konstruktion ist deshalb besonders, weil man den Antrieb, die Lagerung und das Pumpenelement in einem einzigen Bauteil vereint hat: Die Antriebskraft wird von der Außenverzahnung direkt vom Stirnrad der Kurbelwelle abgegriffen und versetzt so das Hohlrad in Bewegung. Dessen zylindrische Außenfläche dient als Lagerung der Pumpe im Motorblock und läuft in einem Gleitlager, vergleichbar zu den Hauptlagern einer Kurbelwelle. Im Inneren des Hohlrads ist die eigentliche Ölpumpe untergebracht: Ein achtzahniges Ritzel läuft in dem neunzahnigen Hohlrad, die Trochoiden-Verzahnung sorgt so für einen reibungsarmen Lauf und gleichzeitig hohe Fördermengen des Schmierstoffs.

TIPP: Sie interessieren sich für Reparaturtipps, technische Hintergründe und nützliche Werkzeuge? Der amz.de-Newsletter informiert Sie zweimal wöchentlich. Jetzt gleich anmelden!

Um dieses komplizierte Bauteil in Großserie zu fertigen, griffen die MAN-Ingenieure auf ein Sinterteil zurück: Außenritzel und Hohlrad werden aus Metallpulver gesintert und machen die Herstellung der komplizierten Geometrie wirtschaftlich möglich.

Sinterbauteil nicht dauerfest

In der Praxis zeigt sich jedoch, dass das gesinterte Bauteil der hohen Belastung scheinbar nicht dauerhaft gewachsen ist: Dabei sorgt die hohe Antriebsleistung dafür, dass das stählerne und gehärtete Zahnrad der Kurbelwelle auf Dauer seinen weicheren Partner – das Außenritzel der Ölpumpe – zerreibt – der Weichere gibt nach. Von fehlenden oder zermahlenden Zähnen bis hin zu komplett gebrochenen Hohlrädern reicht das Fehlerbild, wenn die Ölpumpe ausfällt.

Die Folgen

Dass der Ausfall einer Ölpumpe nicht besonders förderlich für die Lebensdauer eines Motors ist, braucht man wohl niemandem zu erzählen – im Falle der MAN-Konstruktion kommen jedoch weitere Problematiken bei der Instandsetzung des Schadens zusammen. Wird die Verzahnung der Ölpumpe verrieben, gelangt der metallische Abrieb in den Hauptstrom der Ölversorgung, die Partikel setzen sich in Haupt- und Pleuellagern fest – ein handfester Lagerschaden entsteht. Brechen jedoch Zähne komplett aus dem Ritzel aus, oder zerbricht das komplette Ritzel, wird der Schaden meist noch größer: Die Lagerschale der Ölpumpe dreht sich im Block mit, es wird gar kein Schmierstoff mehr gefördert, die Lagerschalen der Kurbelwelle laufen trocken, fressen an der Kurbelwelle fest – Totalschaden. Was sich kurbelwellenseitig auf der Schleifmaschine relativ einfach mit dem ersten Untermaß lösen lässt, stellt beim Kurbelgehäuse ein echtes Problem dar: Haben sich die Lager in den Lagerstühlen mit gedreht, ist die Lagergasse meist außerhalb der Toleranzen und kann nicht ohne weiteres mit neuen Lagerschalen bestückt werden. Hier ist nun fertigungstechnischer Erfindergeist notwendig, wie man ihn bei der Bücker & Essing GmbH, Mitgliedsunternehmen der Gütegemeinschaft der Motoreninstandsetzungsbetriebe (GMI), bewiesen hat.

Rettung des Motorblocks

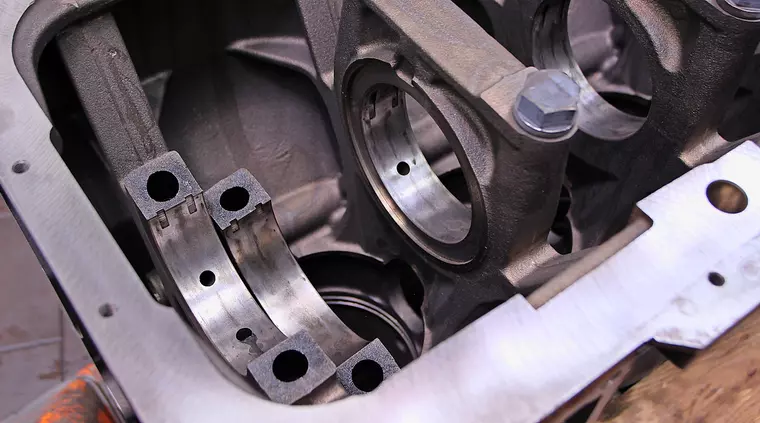

Die Lagergasse auszuspindeln wäre grundsätzlich nicht das Problem – wenn es sich bei den Lagerstühlen des D20 nicht um gecrackte Bauteile handeln würde. Diese werden im Werk in einem Guss mit dem Kurbelgehäuse gegossen und gezielt abgebrochen – die Trennstelle ergibt eine einzigartiges Bruchmuster, das nur mit seiner Gegenseite kompatibel ist, und einen einhundertprozentigen Sitz der Lagerstühle garantiert. Im Reparaturfall wird eben dieses Herstellungsverfahren zum Problem: Um Gewicht zu sparen, sind die Lagerstühle relativ filigran ausgelegt und haben kaum mehr Reserven, beim Aufbohren in Übermaßstufen würden diese zu sehr geschwächt um dauerhaft den wirkenden Kräften standhalten zu können. Entsprechend bietet der Hersteller keine Außenübermaßlagerschalen an, die für solche Fälle notwendig wären.

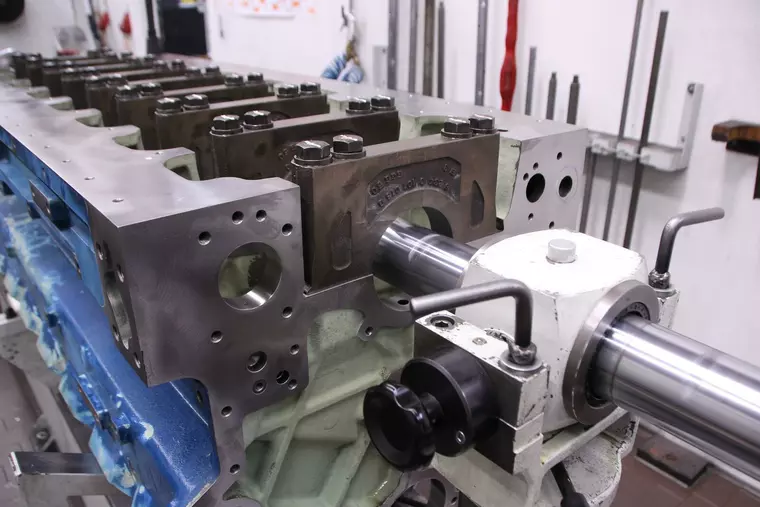

Die Lösung: plangefräst

Statt nun an den Crack-Bauteilen wage Reparaturversuche zu starten, kommt der ganze Motorblock auf die Fräsmaschine von Bücker & Essing in Lingen – die Crack-Lagerstühle werden komplett plangefräst, anschließend lassen sich konventionelle Lagerbocke mit planer Auflagefläche aus dem Vorgängermodell dort installieren – im Kurbelgehäuse ist genug Platz für diesen Umbau vorhanden. Sind diese eingepasst, wandert der gesamte Block mit seinen transplantierten Lagerstühlen auf das horizontale Bohrwerk. Nach der finalen Bearbeitung können in den allermeisten Fällen wieder Lagerschalen mit Standardmaß montiert werden, in Ausnahmefällen muss das Außenübermaß genommen werden.

So überarbeitet kann nun die geschliffene Kurbelwelle wieder eingesetzt und der Motor komplettiert werden. „Die aufwendige Bearbeitung zahlt sich für die Fahrzeughalter durch aus“, sagt Ralf Wöllert, Geschäftsführer von Bücker & Essing. „Ein neues Kurbelgehäuse schlägt je nach genauer Version und Ausführung mit 6000 bis 9000 € zu Buche, die Reparatur kostet nur gut ein Drittel dessen.“

Aftermarket-Ölpumpe löst konstruktives Problem

Die beste Instandsetzung bringt jedoch nur wenig, wenn die Schadensursache nicht auch gelöst wird. Und hier standen Werkstätten und Fahrzeughalter bisher vor einem Problem: Seitens MAN ist auch das Ersatzteil nur mit dem gesintertem Pumpenrad lieferbar und entspricht der Variante, die schon im Werk verbaut wurde – ein weiterer Ausfall mit gleichem Schadensmuster ist damit nur eine Frage der Zeit.

Auch bei MS Motorservice Deutschland hat man diese Problematik erkannt und mittels einer Eigenkonstruktion gelöst: Statt eines Sinterteils setzen die Ersatzteilspezialisten auf gehärteten Stahl – diese Lösung ist im Gegensatz zur Herstellervariante dauerfest und sichert so die stetige Ölversorgung des Motor ab – im Reparaturfall ist es daher ratsam, gleich auf eine Ölpumpe von BF Original zu setzen, und damit die eigentliche Schadensursache zu bekämpfen – anderenfalls ist der nächste Ausfall bereits vorprogrammiert.

Vorzeitiger Pumpentausch kann Motorschaden verhindern

Im Zuge der Neukonstruktion der Pumpe und deren Verbesserung gegenüber dem OE-Teil haben sich die Motorspezialisten auch Gedanken um die Ausfallwahrscheinlichkeit gemacht. Dies sei jedoch gar nicht so einfach, so Oliver Hurtz, Lead Product Manager Business Unit Mechatronics bei MS Motorservice International: „Auf Grund der sehr unterschiedlichen Einsatzbedingungen ist es sehr schwierig, den Ausfallzeitpunkt in Kilometern oder Betriebsstunden vorauszusagen – ein Lkw im Fernlastverkehr, der permanent mit Tempo 80 unterwegs ist, fährt mehr Stunden und Kilometer bis zu einem Ausfall, als ein Baustellenfahrzeug, dass unter widrigen Bedienungen und nicht selten ruckartig mit höchster Last anfahren muss. Es zeichnet sich insgesamt ein Zusammenhang mit der geforderten Zugleistung der Maschine ab.“

Genauere Aussagen ließen sich leider nicht treffen – wer jedoch einen Motorschaden und damit einen teuren, ungeplanten Ausfall vermeiden will, der sollte auf die verbesserte Aftermarketlösung setzen und – sofern noch kein Motorschaden eingetreten ist – die Pumpe austauschen, bevor diese ausfällt – der Umbau und die neue Ölpumpe sind allemal billiger als die aufwendige Instandsetzung des Motorblocks und die damit verbundenen Kosten. Dennoch ist es gut zu wissen, dass, wenn es schon zum Worst-Case gekommen ist, den Fahrzeughaltern mit GMI-Instandsetzungsexperten kompetente Ansprechpartner zur Seite stehen, die derartige Probleme mit kreativen Ideen und besserem Material lösen können.

TIPP: Sie interessieren sich für Reparaturtipps, technische Hintergründe und nützliche Werkzeuge? Der amz.de-Newsletter informiert Sie zweimal wöchentlich. Jetzt gleich anmelden!

Passend zu diesem Artikel

Die Einkaufsgemeinschaft „Temot Purchasing Community“ (TPC) setzt ihre Expansion fort: Gemeinsam begrüßen die drei Mitgliedsunternehmen Select AG, CAC (Dänemark) und Iaponiki SA (Griechenland) die neuen Lieferantenpartner Forvia Hella und Febi.

Zum Jubiläum erinnert der japanische Zulieferer an wichtige technische Meilensteine. Denso reichert den Rückblick in eigener Sache interessanterweise mit einem Ausblick zur Aftermarket-Strategie an.

Der Fahrwerksspezialist ist „first-to-market“ mit Ersatz- und Upgradedämpfern für die ID-Modelle aus Wolfsburg. Das hohe Fahrzeuggewicht durch die HV-Batterie macht den Dämpfern zu schaffen.