Mahle: Kolben aus dem 3D-Drucker

Kolbenspezialist Mahle hat gemeinsam mit Porsche Kolben im 3D-Druck-Verfahren hergestellt und im 200 Stunden Dauerlauft im Motor des 911 GT2 RS erprobt.

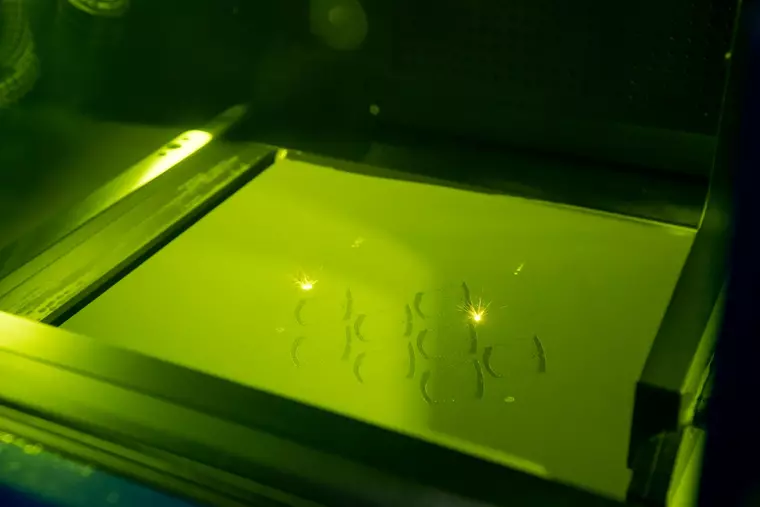

Die Grundlage für den additiven Fertigungsprozess bildet eine Aluminiumlegierung von Mahle, die in gegossenen Kolben seit langem erfolgreich im Einsatz ist und dafür zu einem feinen Pulver zerstäubt wird. Gedruckt wird im sogenannten Laser Metal Fusion Verfahren (LMF): Per Laserstrahl wird das Aluminiumpulver in einer bestimmten Schichtstärke aufgeschmolzen, eine neue Schicht Pulver aufgetragen und so der Kolben Schicht für Schicht aufgebaut. In rund 12 Stunden entstehen beim 3D-Druckspezialisten Trumpf so in rund 1.200 Schichten die Kolbenrohlinge. Mit dem 3D-Drucker aus dem Hobbybereich haben die Profimaschinen nur den Gattungsnamen gemein.

„Die Herausforderungen bei diesem Projekt waren vielfältig. Von der Konstruktion des Kolbens über die Qualifizierung des Materials bis hin zur Entwicklung der passenden Parameter für den Druck mussten wir an vielen Stellschrauben drehen, um das optimale Ergebnis zu erzielen“, erklärt Volker Schall, Head of Product Design in der Vorausentwicklung bei Mahle. „Wir beherrschen heute nicht nur die technische Seite, sondern können auch abschätzen, wie sich das Verfahren in bestehende Fertigungsprozesse einbetten lässt.“

Prozess vollständig ausgenutzt

Zusätzlich haben die Entwickler von Mahle einen optimal platzierten und speziell geformten Kühlkanal in der Nähe der Kolbenringe eingebracht. Diese Konstruktion basiert auf der langjährigen Erfahrung von Mahle mit den thermischen Prozessen am Kolben und ist so nur im 3D-Druck-Verfahren möglich. Der Kühlkanal senkt die Temperaturbelastung am sogenannten Feuersteg, einem besonders belasteten Teil des Kolbens, optimiert so die Verbrennung und ermöglicht eine höhere maximale Motordrehzahl – konventionell wäre der zusätzliche Kanal so nicht einzubringen gewesen.

Erfolgreich gequält

Im Anschluss wurden die Kolbenrohlinge bei Mahle endbearbeitet, vermessen und getestet, wobei sie dieselben strengen Standards wie konventionelle gefertigte Teile erfüllen mussten.

Die Prüfungen mit zahlreichen zerstörungsfreien Verfahren wurden beim Projektpartner Zeiss durchgeführt. Dabei handelt es sich zum Beispiel um die Computertomographie, 3D-Scanning und Mikroskopie sowie die Analyse aufgeschnittener Kolben. Das Ergebnis: Die Qualität des gedruckten Kolbens entspricht der gewohnt hohen Qualität eines konventionell gefertigten Serienkolbens. Für die praktische Erprobung wurden sechs Kolben im Motor des Porsche 911 GT2 RS verbaut. Auf dem Prüfstand absolvierte das Triebwerk erfolgreich 200 Stunden Dauerlauf unter härtesten Bedingungen. Rund 6.000 Kilometer mit 250 km/h Durchschnittsgeschwindigkeit einschließlich Tankstopps, rund 135 Stunden unter Volllast. Auch 25 Stunden Schlepplast, also der simulierte Schubbetrieb eines Fahrzeugs, gehörten zum Testlauf dazu.

Zusatz-Ladeluftkühler für mehr Effizienz

Ein ebenfalls im Rahmen des Gemeinschaftsprojekts mit Porsche und Trumpf entwickelter Zusatz-Ladeluftkühler ist ein weiteres Beispiel für die Vorteile des 3D-Drucks. Das Bauteil versteckt sich in einem Luftrohr zwischen Turbo und dem eigentlichen Ladeluftkühler. Der Ladeluftkühler verfügt dank der Möglichkeiten des 3D-Drucks über eine deutlich größere wärmeübertragende Fläche. Dadurch können Strömungsführung und Kühlung optimiert werden. Der Effekt: Die Ansaugluft wird kühler, die Motorleistung steigt und der Verbrauch sinkt.

Kompetenz im 3D-Druck wird strategisch ausgebaut

Mahle wird die Potenziale neuer Fertigungsverfahren wie dem 3D-Druck für weitere Projekte erschließen und seine Kompetenz in diesem Bereich gezielt ausbauen. Gerade im Bereich neuer Technologien wie der Elektromobilität sind verkürzte Entwicklungs- und Produktionszeiten ein großer Vorteil, wenn es um Thermomanagementkomponenten mit komplexen Strukturen rund um die Kühlung und Klimatisierung von E-Fahrzeugen, Motor- oder Getriebegehäuse, Batteriesysteme geht. Weitere Beispiele sind optimierte Bauteile in der Motorperipherie, wie Luftpfade, Filtergehäuse oder Ölmanagementkomponenten. Darüber hinaus gibt es Bedarf bei der Entwicklung von Kleinserien oder für die Belieferung des Aftermarkets mit bereits vergriffenen Bauteilen für historische Fahrzeuge. Auch Rapid Prototyping, der schnelle Aufbau von Versuchsbauteilen, und Reverse Engineering, also der Nachbau von Komponenten auf Basis eines 3D-Scans, sind vielversprechende Einsatzgebiete.

„Die Ergebnisse des Projekts bestätigen das hohe Potenzial des 3D-Drucks und die Kompetenz von Mahle, speziell für hoch performante Klein- und Sonderserien sowie im Bereich Prototyping und Aftermarket“, sagt Dr. Martin Berger, Leiter der zentralen Forschung und Vorausentwicklung bei Mahle.

Passend zu diesem Artikel

Wenn einem Motorenhersteller trotz Endbevorratung die Ersatzteile ausgehen, aber auch die Werkzeuge zur Nachfertigung nicht mehr greifbar sind, sind neue Fertigungsmethoden gefragt. MAN hat Bronze-Kühlwasserflansche im Laser-3D-Druck Verfahren nachgefertigt.

Der Rheinmetallkonzern richtet sich neu aus: Weniger Abhängigkeit vom Verbrennungsmotor, stärkerer Fokus auf Rüstung. Eine Beteiligungsgesellschaft will das Geschäft eigenständig weiterführen.

Ottomotoren in europäischen Autos sind im Schnitt nur noch 1,5 Liter groß. Doch der Trend des absoluten Downsizing ist überwunden, bei bestimmten Baureihen haben die Motoren auch erstmals wieder zugelegt – wenn auch nur wenig.