VW eröffnet Batterie-Recyclinganlage in Salzgitter

Ziel der Pilotanlage ist die industrialisierte Rückgewinnung wertvoller Rohmaterialien wie Lithium im geschlossenen Kreislauf mit einer Wiederverwertungs-Quote von perspektivisch mehr als 90 Prozent.

Die Hauptkritik von E-Fahrzeugen gilt der Traktionsbatterie – ist sie verschlissen, ist ein teurer Austausch notwendig. Zudem sind die benötigten Rohstoffe und deren Abbau nicht unumstritten – umso wichtiger ist es, ausgediente Batterien zu recyceln und die Bestandteile erneut nutzen zu können.

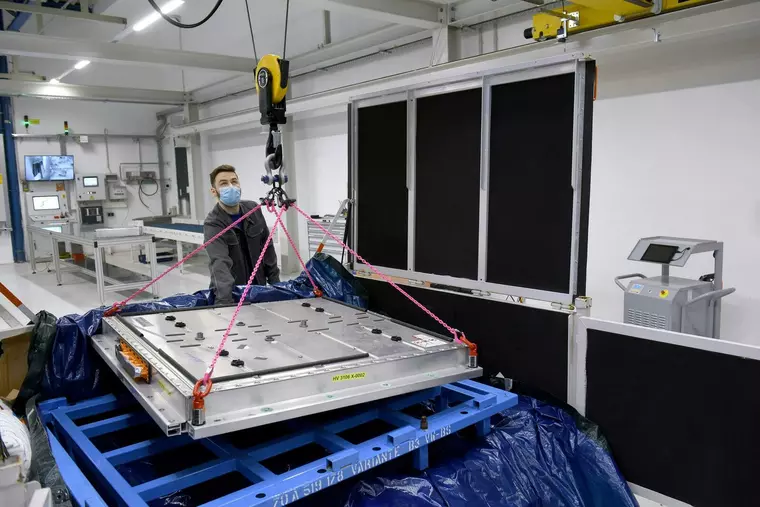

Die Besonderheit der Anlage in Salzgitter: Es werden nur Batterien recycelt, die nicht mehr anderweitig verwendet werden können. Denn zuvor wird analysiert, ob die Batterie noch leistungsstark genug ist, um zum Beispiel ein zweites Leben in mobilen Energiespeichern wie der flexiblen Schnellladesäule zu erhalten. Größere Mengen Batterie-Rückläufer werden frühestens Ende der 2020er Jahre erwartet. Die Anlage ist daher zunächst darauf ausgelegt, im Pilotbetrieb bis zu 3.600 Batteriesysteme im Jahr zu recyceln – das entspricht rund 1.500 Tonnen. Später kann das System bei permanent weiter optimierten Verfahren auf größere Mengen skaliert werden.

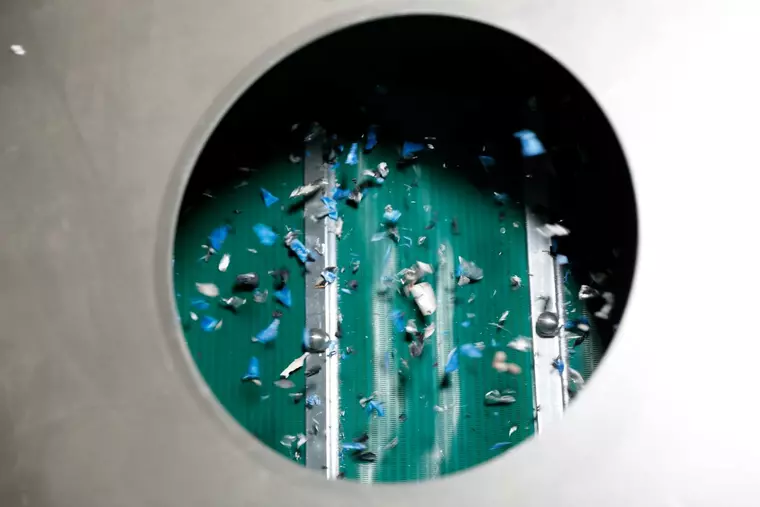

Die angelieferten gebrauchten Batteriesysteme werden tiefenentladen und demontiert. Dann werden die Einzelteile im Zerkleinerer zu Granulat zerrieben, das anschließend getrocknet wird. Dabei wird neben Aluminium, Kupfer und Kunststoffen vor allem das wertvolle „Schwarze Pulver“ gewonnen, das die wichtigen Batterie-Rohstoffe Lithium, Nickel, Mangan und Kobalt sowie Graphit enthält. Die Trennung und Aufbereitung der einzelnen Stoffe durch hydrometallurgische Verfahren ‒ unter Verwendung von Wasser und chemischen Mitteln ‒ erfolgt im Nachgang bei spezialisierten Partnern.

„Wir wissen aus der Forschung, dass recycelte Batterie-Rohstoffe genauso leistungsfähig sind wie neue. Mit dem zurückgewonnenen Material können wir perspektivisch die Versorgung unserer Zellfertigung unterstützen. Da die Nachfrage nach Batterien und damit nach E-Rohstoffen stark steigen wird, können wir jedes Gramm zurückgewonnenes Material gut gebrauchen.“ so Mark Möller, Leiter Geschäftsbereich Technische Entwicklung & E-Mobilität.

Die CO2-Einsparung wird mit rund 1,3 Tonnen pro 62-KWh-Batterie bewertet, die mit Kathoden aus recyceltem Material sowie Grünstrom gefertigt wird.

Dr. Herbert Diess, Vorstandsvorsitzender der Volkswagen AG

„Die Batterie und ihre Rohstoffe bilden die Basis für die Kreislaufwirtschaft der zukünftigen Mobilität. Es geht dabei nicht nur um das möglichst vollständige Recycling der wertvollen Batterierohstoffe, sondern auch die Verwendung der Batterien nach dem ersten Lebenszyklus im Auto. Auch nach einem normalen Autoleben von 200.000 bis 300.000 km wird die Batterie mit Abstand die wertvollste Komponente des Autos bleiben und nach dem Autoleben voraussichtlich noch mehrere Jahre in stationären Speichern eingesetzt werden. Erst danach wird sie ‒ möglichst vollständig ‒ recycelt. So entsteht ein nachhaltiger Wertschöpfungszyklus mit vielen neuen Geschäftsmöglichkeiten, die wir für Volkswagen erschließen werden.“

Passend zu diesem Artikel

Heute wertvollster Oldtimer der Welt, damals futuristischer und furios schneller Technologieträger, der Mercedes 300 SL „Gullwing“ schreibt seit 70 Jahren Sportwagengeschichte.

Die beiden großen Dachorganisationen unabhängiger Kfz-Sachverständiger arbeiten künftig enger zusammen: Die GTÜ und die SSH Schaden-Schnell-Hilfe GmbH haben am 1. Februar 2024 einen Kooperationsvertrag geschlossen.

Die im vergangenen Jahr eingeführte Partikelmessung zeigt Wirkung: Eine vom TÜV-Verband durchgeführte Auswertung von fast einer Millionen Fahrzeugen ergab eine Durchfallquote von 3,4 Prozent. Vor allem Fahrzeuge mit hoher Laufleistung haben häufig Probleme, die Grenzwerte einzuhalten.