Der Computer sortiert Altteile

Unzählige Altteile landen weiterhin im Hochofen, weil sie nicht mehr zu identifizieren sind. Nun soll Kollege Computer beim Sortieren helfen.

Im dem Projekt EIBA entwickelt das Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik (IPK) ein KI-basiertes Assistenzsystem für die teil-automatisierte und bildbasierte Identifikation von Altteilen ohne QR- oder Barcodes. Ziel ist es, beim Sortieren und Verlesen der Teile zu unterstützen, damit mehr gebrauchte Bauteile wiederaufbereitet werden können.

Das Remanufacturing – also das Angleichen gebrauchter Geräte an den Neuzustand – kann zu einer Schlüsselkomponente der Kreislaufwirtschaft, betonen die Experten. In Kombination mit einer anschließenden Wiederverwendung lässt sich die Lebensdauer von Produkten deutlich verlängern. Statt Altteile zu recyceln, sollen sie besser aufbereitet und erneut genutzt werden, lautet das Motto. Die Einsparmöglichkeiten sind enorm: Laut einer Studie des VDI Zentrums Ressourceneffizienz können bis zu 80 Prozent der Herstellungskosten durch das Remanufacturing von Altteilen eingespart und bis zu rund 90 Prozent der Materialverbräuche reduziert werden.

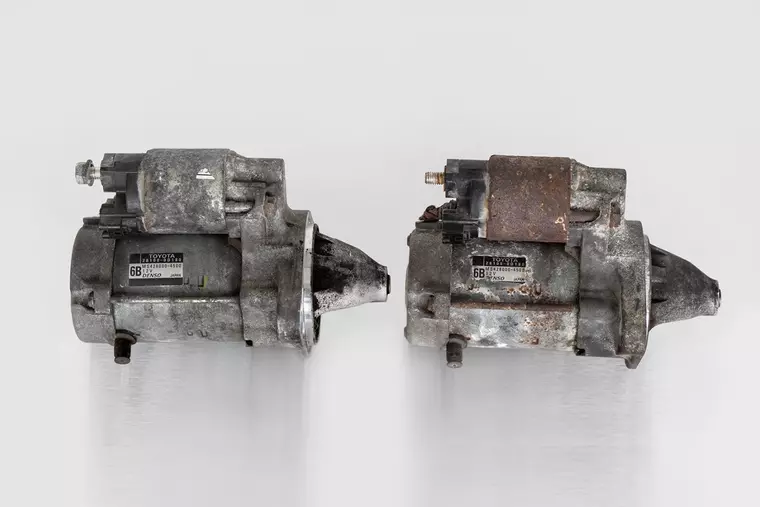

Die Herausforderung im Remanufacturing besteht in der eindeutigen Identifikation und Bewertung der Fahrzeugbauteile. Viele Produkte unterscheiden sich kaum voneinander und sind aufgrund von Verschmutzung und Verschleiß nur schwer zu identifizieren. Bislang wird diese Aufgabe unter hohem Zeitdruck von entsprechend geschultem Personal manuell erledigt. Hier soll das KI-basierte Assistenzsystem des Fraunhofer IPK ansetzen: Es soll die Mitarbeiter künftig nach dem Vier-Augen-Prinzip beim Erkennen und Beurteilen von defekten Verschleißteilen wie Anlassern, Klimakompressoren und Lichtmaschinen unterstützen.

Mensch und Maschine arbeiten Hand in Hand

„In der Automobilindustrie wird nach dem Ausbau des Altteils im Sortierzentrum anhand von bestimmten Kriterien bewertet, ob es wiederverwendet werden kann“, sagt Marian Schlüter, Wissenschaftler am Fraunhofer IPK. „Dies ist jedoch alles andere als trivial. Teilenummern als das einzige optisch zuverlässige Merkmal sind nicht mehr lesbar, zerkratzt, überlackiert, oder Typenschilder sind abgefallen. Der Werker sortiert es also fälschlicherweise aus. Das Teil wird rein stofflich verwertet.“ Genau hier kommt dann die KI ins Spiel. Sie identifiziert die Altteile unabhängig von der Teilenummer anhand ihres Aussehens und führt sie einem zweiten Lebenszyklus zu. Dabei werden Identifikations-merkmale wie Gewicht, Volumen, Form, Größe und Farbmerkmale herangezogen, aber auch Kunden- und Lieferdaten fließen in die Bewertung ein. Der Mitarbeiter wiederum erkennt lose Komponenten oder verbrannte Bauteile, wo das KI-System mit seiner Bildverarbeitung scheitert.

Letzte Kontrolle liegt beim Mitarbeiter

Doch wie läuft der Prozess im Detail ab? Zunächst wird das Altteil bildbasiert verarbeitet. Anschließend wird das Altteil gewogen und von 3D-Stereokameras aufgenommen. Die aus der bildbasierten Verarbeitung resultierenden Ergebnisse werden mit der Analyse der teilspezifischen Daten kombiniert, um eine zuverlässige Identifikation zu erhalten. So entsteht aus den gewonnenen Daten eine gesamtheitliche Identifikation des Altteils.

Das Ergebnis der Identifikation wird dem Mitarbeiter angezeigt, er erhält eine Vorschlagsliste mit Vorschaubild und Teilenummer und behält so die Kontrolle. „Die KI wird in den laufenden Betrieb integriert, der Arbeitsvorgang wird nicht gestört. Der Werker hat keine zusätzlichen Aufgaben, was bei diesem zeitsensiblen Prozess von großer Bedeutung ist“, berichtet Marian Schlüter. Das KI-System läuft dabei auf herkömmlichen Desktop-PCs. Über eine Cloud lassen sich alle Firmenstandorte vernetzen, sodass das Erfahrungswissen eines Mitarbeiters den Kollegen an anderen Standorten zugute kommen kann. Die flexible Technologie lässt sich für formbeständige Bauteile aller Art einsetzen.

Eine Studie des Projekt in einem Wirtschaftsbetrieb zeigt eine Wiedererkennungsgenauigkeit von 98,9 Prozent. Beim Projektpartner, der Circular Economy Solutions GmbH, die sich auf die Sortierung von Altteilen zur Wiederaufbereitung spezialisiert hat, werden jährlich rund eine Million Altteile sortiert. Etwa fünf bis sieben Prozent davon, also bis zu 70.000 Teile, aussortiert, weil sie nicht identifiziert werden können. Mit der KI-basierten Identifikation können davon voraussichtlich 67.200 Altteile dem Kreislauf wieder zugeführt werden.

TIPP: Sie interessieren sich für Neuigkeiten, Trends und Entwicklungen der der Kfz-Zuliefererindustrie? Der amz.de-Newsletter informiert Sie zweimal wöchentlich. Jetzt gleich anmelden!

Passend zu diesem Artikel

Um knapp 12 Prozent ist der Umsatz im Kfz-Gewerbe im vergangenen Jahr auf den neuen Rekordwert von 207,3 Mrd. Euro gestiegen. Starke Impulse gab es vor allem im Servicegeschäft sowie im Gebrauchtwagenhandel. Sorgen bereits allerdings der stockende Absatz von E-Autos.

Die Roadshow von Qualität ist Mehrwert machte Ende November Station bei sieben freien Werkstätten Nordrhein-Westfalens. Von Düsseldorf bis Bochum und von Hamminkeln bis Meschede suchte das Roadshow-Team den Dialog mit Kfz-Meistern und Mitarbeitern zu den wichtigsten Zukunftsthemen der Branche.

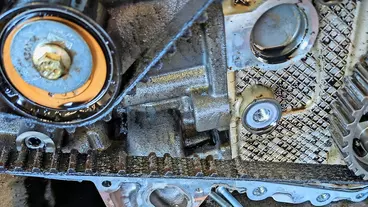

Ford setzt bei seinen EcoBoost-Motoren auf unter Öl laufende Zahnriemen. Wird die Wartung vernachlässigt, bekommt der Riemen „Karies“ und es drohen katastrophale Motorschäden.